傳感器“偶遇”智能制造,新趨勢應運而生

工業傳感器范疇普遍存在一個難點,那就是傳感器在運用一段時刻后,受產品老化、參數漂移等要素影響,檢測將不可防止呈現差錯,并且很難調整批改。為此,許多產品司理和研制工程師支付很多汗水,可是作用明顯并不如意,影響了傳感器市場。

另一方面,在工業4.0、智能制作以及物聯網的推進下,傳感器運用將無處不在,而差錯的問題也將會日益凸顯。與此一起,新的運用范疇也對傳感器提出新的要求,在產品集成度、有線無線接口協議、功耗功用等方面必須進一步完善,以進步傳感器靈活性和本錢優勢。

井蛙之見,一窺工業傳感器的新趨勢

工業4.0是一個規模廣泛的概念,首要是運用信息系統將出產過程中的供給、制作等環節數據化,便利對出產過程進行辦理、剖析和進步,以此進步制作業的智能化水平。因而,在出產的過程中,傳感器神經網絡的重要性自然顯而易見。

傳感器網絡的檢測精度和功用直接影響出產的功率。納芯微電子總司理王升楊表明,越來越多的集成化計劃開端很多運用,首要表現在以下兩方面。其一:運用ASIC替代分立電路,使傳感器具有更好的移植性,縮減本錢,例如:TI之前的壓力變送器計劃都選用分立電路方式,BUF、ADC、處理器等都是獨立器材;TI最新推出的計劃是完整ASIC芯片,集成所有邏輯功用;其二:多種類的傳感器ASIC開端橫向集成,例如:工業現場溫度控制計劃,本來都運用RDD、熱電偶等獨立電路和輸出,新產品現已可以完成32通道的一起丈量,每種通道之間可以調配組合,完成RDD、熱電偶、二極管等各種方式的丈量,辦理起來十分便利。

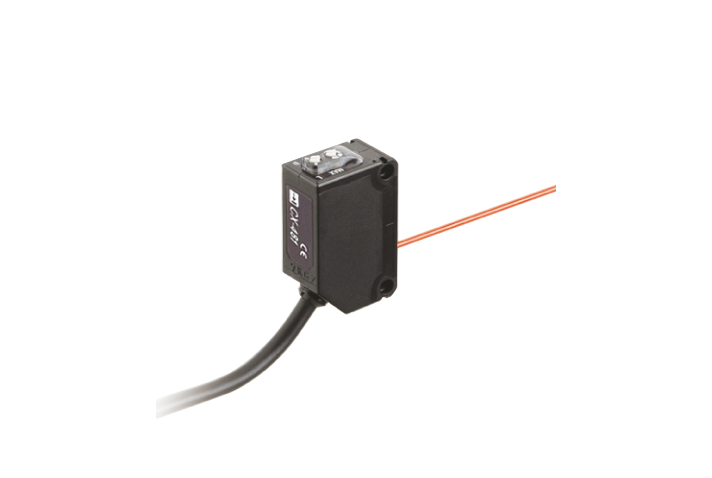

另一方面,出產功率與傳感器設備之間協同工作才能戚戚相關。可是,現階段傳感器仍是以模擬信號輸出為主,只能完成信息的單向流動,不能對傳感器進行調整、裝備,并且模擬輸出能帶著的信息量十分有限,只能發送傳感器的檢測信息,關于傳感器本身確診、ID、運轉狀況等信息難以完成傳輸。因而,數字化接口是后續開展的必然趨勢,例如:HART協議、CAN總線、點對點IO_link總線等,可以完成雙向通信,實時裝備傳感器狀況。

“功耗是傳感器網絡必須要面對和改進的問題。”王升楊持續說道,因為傳感器網絡系統將會越來越巨大,每一個傳感器設備的功耗累加起來,就意味著巨大的本錢開銷。別的,許多工業運用場合仍是電池供電,續航才能很難確保。所以,在傳感器設備中,傳感器、信號處理器、電源辦理、MCU、無線通信等都需求完成低功耗處理,以進步設備的續航才能。

因而,井蛙之見,可見一斑。集成度、接口、功耗也僅僅傳感器開展趨勢的冰山一角,未來傳感器更多將會與筆直范疇的算法嚴密協作,共同推進智能化的開展。

各顯神通,傳感器差錯的處理方法

在工業出產中,傳感器檢測的微小差錯很可能導致企業的巨大損失,這是企業十分不愿意看到的狀況。那么,傳感器的差錯如何防止呢?以下是傳感器職業專家在產品運用中的事例,或許能給我們供給不少參考。

智能抄表帶來十分便利的體會,一起也存在許多問題。新奧副總司理董勝龍表明,如果抄表的數據完整性和及時性存在問題,將會導致體會十分差。這往往是多個原因構成,第一是氣氛傳感器只能識別,不能很好的定量剖析;第二是結構規劃和出產工藝不成熟,導致一致性存在缺點;第三是電表缺少自動傳感器,每一個電表從出廠到運用,大多都需求現場充氣批改補償系數。新奧的處理辦法首要采納以下幾步:

其一:研討組分傳感器的計量原理,構成計量動態補償計劃,經過很多試驗驗證,處理組分適應性的問題;

其二:經過很多試驗驗證,構成天然氣特性和傳感器計量輸出之間,實時盯梢與在線批改的計劃,識別時刻小于一分鐘,自動識別80%~97%甲烷含量;

其三:在確保速度的前提下,優化規劃結構,削減流速對傳感器的影響,進步計量穩定性;

其四:添加外表的自檢測才能,對外表的工作狀況進行實時檢測報警。

因為裝置便利、無需電源和布線的原因,無源無線傳感器遭到我們的好評,能適用于許多極點的環境。賽赫信息科技總司理李澤晨說道:“汽車尾氣處理系統中,尾氣的溫度規模在600度到1200度之間,導致可以檢測過氧化硫、一氧化碳等尾氣的氣體傳感器十分稀缺,并且傳感器遭到的攪擾和老化狀況也會愈加嚴峻。聲表面波傳感器是無線無源傳感器之一,在老化和環境攪擾的改變過程中,選用設置兩個頻點同步漂移的方法,經過兩個頻點的頻率差檢測物理量,然后得到精準的檢測值。”

不過,在不同的運用場合,差錯發生的原因各有不同,企業應該根據實際狀況理出本源,處理差錯的問題。

總結

未來,傳感器市場的增長點將更多會集在無線傳感器、MEMS和生物傳感器范疇。如此巨大的市場規模,將會誕生更多的企業和拓展出更多運用。

注冊

注冊 登錄

登錄 收藏驍銳

收藏驍銳 在線留言

在線留言 網站地圖

網站地圖

品質保障?讓您采購零顧慮

品質保障?讓您采購零顧慮

二維碼掃一掃

二維碼掃一掃